System SIS jest zaprojektowany w celu zapewnienia wyjątkowego bezpieczeństwa i niezawodności w niebezpiecznych środowiskach. Zapewnia bezpieczne działanie procesów przemysłowych poprzez wykrywanie niebezpiecznych warunków i automatycznie podejmując działania naprawcze, minimalizując w ten sposób ryzyko. Kluczowe funkcje obejmują monitorowanie w czasie rzeczywistym, projekty bezpieczne dla awarii i redundancja w celu zwiększenia integralności systemu. SIS jest zgodny ze standardami bezpieczeństwa w branży, zapewniając solidne wyniki w różnych scenariuszach operacyjnych. Jego zastosowania obejmują różne branże, takie jak ropa i gaz, produkcja chemiczna i wytwarzanie energii, w których bezpieczeństwo jest najważniejsze. Dzięki integracji z istniejącymi systemami sterowania SIS nie tylko poprawia bezpieczeństwo, ale także poprawia ogólną wydajność operacyjną, co czyni go niezbędnym elementem ochrony personelu i sprzętu w środowiskach wysokiego ryzyka.

1. Koncepcja

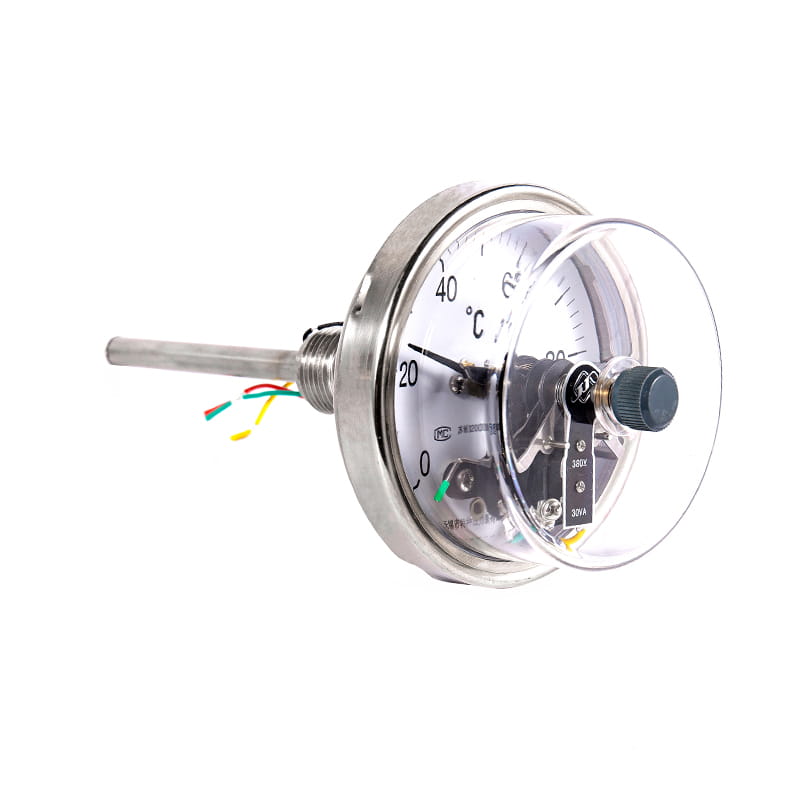

SIS to system instrumentu bezpieczeństwa, nazwany na cześć definicji systemu kontroli systemu bezpieczeństwa przez American Instrument Association (ISA). Nazywany także systemem bezpieczeństwa (ESD) systemem blokowania bezpieczeństwa (SIS) lub systemem ochrony instrumentów (IPS), system bezpieczeństwa odnosi się do systemu, który może zrealizować jedną lub więcej funkcji bezpieczeństwa. Służy do monitorowania obsługi urządzeń produkcyjnych lub niezależnych jednostek. Jeśli proces produkcyjny przekroczy bezpieczny zakres operacyjny, można go umieścić w bezpiecznym stanie, aby zapewnić, że urządzenie lub niezależne urządzenie ma pewien stopień bezpieczeństwa. System bezpieczeństwa różni się od połączenia procesu kontroli partii, kontroli sekwencji i kontroli procesu. Gdy zmienne procesowe (temperatura, ciśnienie, przepływ, poziom cieczy itp.) Przekraczają limit, awarię urządzeń mechanicznych, awarię systemu lub przerwy energii, system bezpieczeństwa automatycznie (ręcznie, jeśli to konieczne) wypełnia ustawienie ustalone, aby operatorzy i urządzenia procesowe były w bezpiecznym stanie. System SIS może być używany do wdrożenia systemu sterowania dla jednej lub wielu funkcji instrumentów bezpieczeństwa. Głównie dla alarmowych i blokujących części systemu sterowania fabrycznego, wdrażanie działań alarmowych lub regulacji lub zatrzymywania kontroli w wynikach wykrywania w systemie sterowania jest ważnym elementem automatycznej kontroli w fabrykach i przedsiębiorstwach.

2. Skład systemu

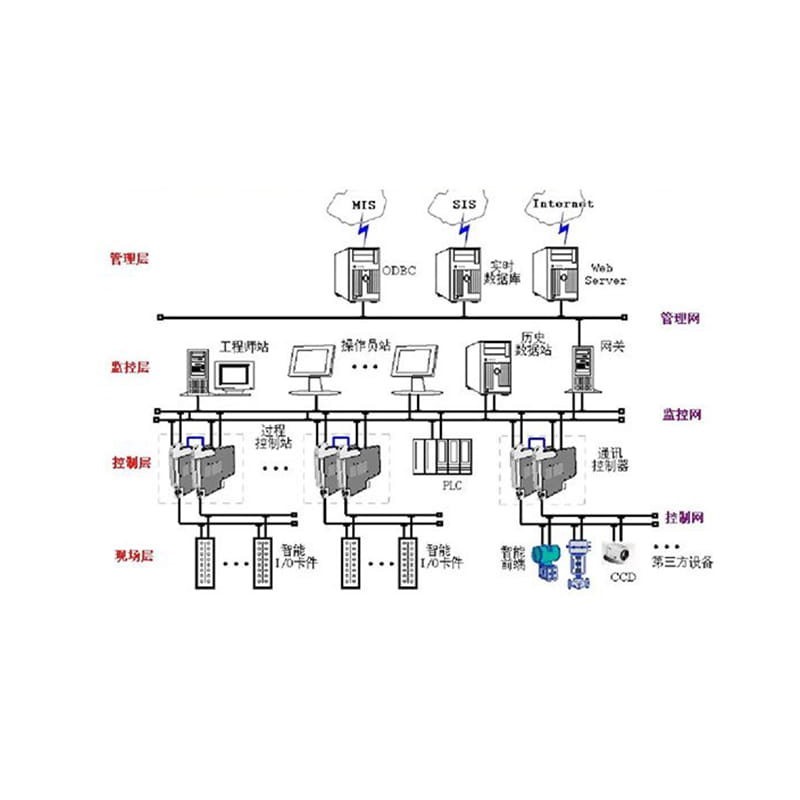

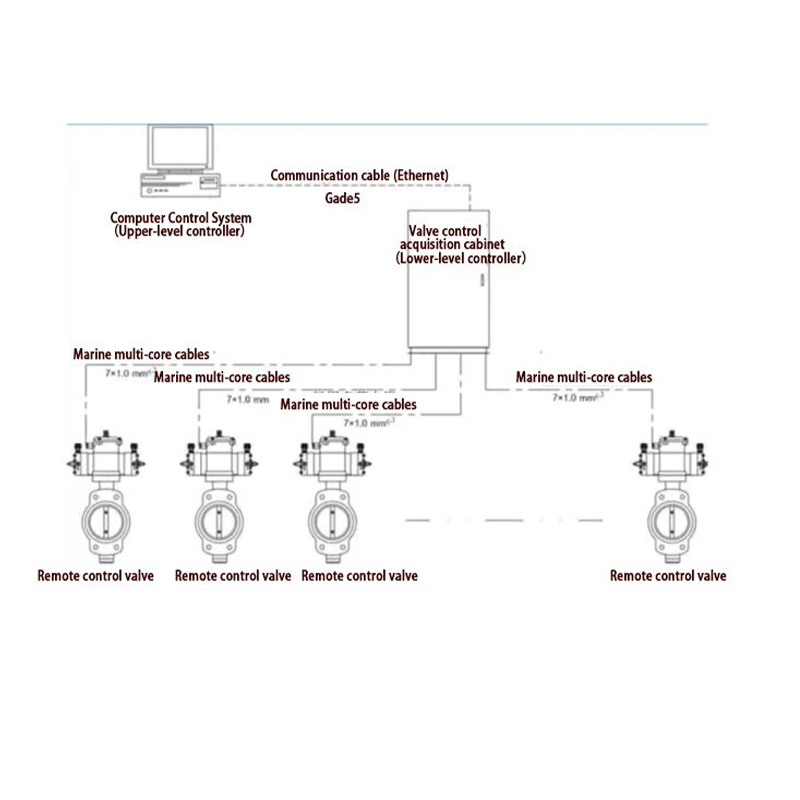

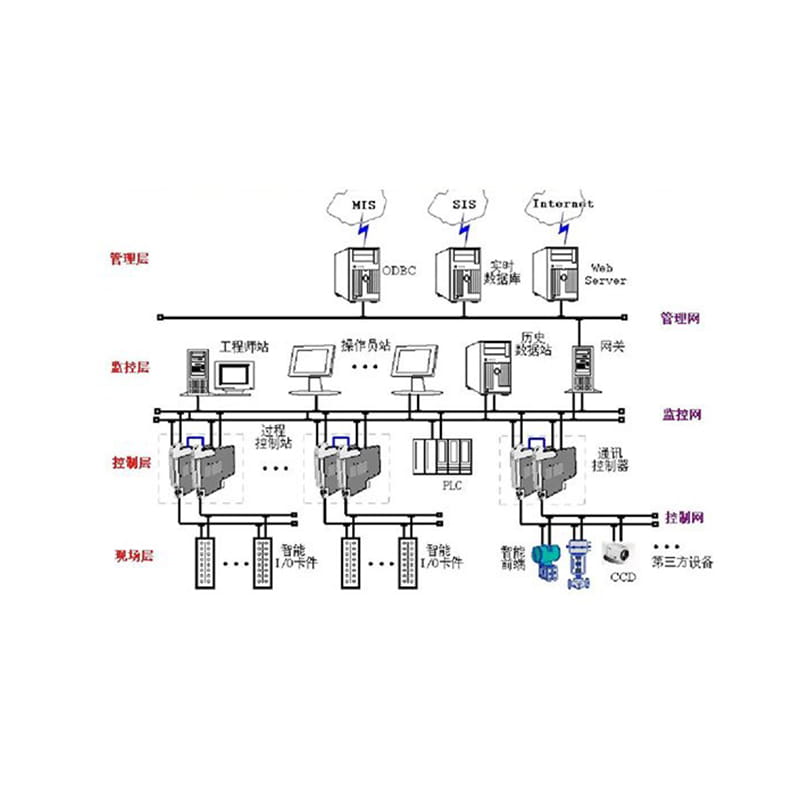

System bezpieczeństwa składa się głównie z jednostki pomiarowej, logiki i jednostki wykonania, wraz z odpowiednim oprogramowaniem. Zwykle istnieją wymagania komunikacyjne z podstawowym systemem kontroli procesu (takiego jak system DCS), który razem tworzą system kontroli instrumentów procesowych urządzenia produkcyjnego.

Poziom integralności 2.2

Poziom integralności bezpieczeństwa to międzynarodowy „standardowy język”, którego celem jest w prosty sposób podzielić wymagania dotyczące poziomu bezpieczeństwa każdej pętli instrumentów bezpieczeństwa w jednostce procesowej. Jest to ważny wskaźnik bezpieczeństwa, którego należy przestrzegać przy projektowaniu systemów SIS.

Zgodnie ze standardem IEC jest on podzielony na SIL1-SIL4 od niskiego do wysokiego, SIL1-SIL3 z ISA 84.01 i AK1-AI8 od niskiego do wysokiego, zgodnie z DIN VDE0804. Odpowiedni związek między nimi jest następujący.

Poziom integralności bezpieczeństwa

Poziom integralności bezpieczeństwa

2.3 Kil cyklu życia

Cykl życia bezpieczeństwa systemu instrumentów bezpieczeństwa jest również bardzo ważną koncepcją. Aby zapewnić bezpieczną produkcję i działanie jednostki procesowej, należy wybrać nie tylko odpowiedni system sterowania, ale także istnieją ścisłe wymagania dotyczące oceny ryzyka procesu, klasyfikacji pętli bezpieczeństwa oraz utrzymania i zarządzania systemem sterowania. Cały cykl życia bezpieczeństwa systemu SIS można podzielić na trzy etapy: analiza, wdrożenie inżynierii oraz działanie i konserwacja. Na etapie analizy należy zidentyfikować potencjalne zagrożenia związane z procesem, a ich konsekwencje i możliwości należy przeanalizować w celu ustalenia ryzyka procesu i niezbędnych wymagań dotyczących redukcji ryzyka. Podczas fazy wdrażania projektu głównym zadaniami jest ukończenie projektu inżynieryjnego, wyboru instrumentów, konfiguracji sprzętowej, konfiguracji oprogramowania i integracji systemowej SIS, a także szkolenie personelu operacyjnego i konserwacji, instalacja i debugowanie SIS oraz weryfikacja bezpieczeństwa SIS. Faza eksploatacji i konserwacji ma najdłuższy przedział czasowy w całym cyklu życia bezpieczeństwa, w tym obsługę i konserwację, modyfikację i dezaktywację SIS.

Po zaprojektowaniu i wyborze systemu SIS niebezpieczne prawdopodobieństwo awarii lub niebezpieczna częstotliwość awarii funkcji instrumentu bezpieczeństwa należy obliczyć zgodnie z danymi niezawodności i trybem pracy w celu oceny, czy spełnia on funkcjonalne wymagania bezpieczeństwa docelowego instrumentu bezpieczeństwa. Jest to ważny link do zapewnienia niezbędnego zmniejszenia ryzyka oraz bezpieczeństwa funkcjonalnego i bezpieczeństwa funkcjonalnego instrumentów. W tym samym czasie, po operacji SIS, rutynowe konserwacja, zarządzanie modyfikacją, okresowe kontrola i testowanie, funkcjonalny audyt bezpieczeństwa itp. Są również podstawowymi pracami bezpieczeństwa funkcjonalnego.