Seria Y Ogólna manometra ciśnienia ze stali nierdzewnej

Cat:Ciśnieniomierz

◆ Model: Y40 Y50 Y60 Y75 Y100 Y150 Y200 Y250 ◆ Zastosowanie: Ta seria instrumentów jest odpowi...

Zobacz szczegóły

Poniżej przedstawiono ogólne kroki dokładnej kalibracji manometru w celu zapewnienia jego dokładności:

Prace przygotowawcze

·Wybór standardowych instrumentów: W oparciu o wymagania dotyczące zakresu i dokładności kalibrowanego manometru, wybierz standardowy manometr lub kalibrator ciśnienia o poziomie dokładności co najmniej o jeden stopień wyższym niż manometr, który ma być kalibrowany.

·Sprawdź instrumenty: Należy upewnić się, że przyrząd wzorcowy i badany manometr są wolne od jakichkolwiek uszkodzeń wyglądu, części łączące są w dobrym stanie, a wskazówka może się swobodnie obracać.

·Przygotowanie środowiska: Kalibrację należy przeprowadzić w pomieszczeniu, w którym warunki środowiskowe takie jak temperatura i wilgotność spełniają wymagania. Ogólna temperatura powinna mieścić się w zakresie 20 ℃ ± 5 ℃, a wilgotność powinna wynosić od 40% do 60%.

Kroki kalibracji

1. Podłączenie instalacyjne: Połącz manometr kalibrowany i standardowy przyrząd przez przewód ciśnieniowy lub złącze prawidłowo, zapewniając szczelne i wolne od wycieków połączenie.

2. Rozgrzewanie: Włącz manometr i standardowe urządzenie i poczekaj, aż się rozgrzeją, zwykle od 15 do 30 minut, aby zapewnić, że instrumenty osiągną stabilne warunki pracy.

3. Kalibracja punktu zerowego: W przypadku braku ciśnienia należy sprawdzić, czy wskazówka kalibrowanego manometru znajduje się w pozycji zerowej. Jeśli wystąpi jakiekolwiek odchylenie, użyj dedykowanego narzędzia do wyregulowania śruby regulacyjnej położenia zerowego, aby upewnić się, że wskaźnik dokładnie wskazuje znak zerowy.

4. Kalibracja zakresu: Stopniowo zwiększaj ciśnienie do manometru, który ma zostać skalibrowany, oraz do przyrządu wzorcowego, korzystając ze źródła ciśnienia. Skalibrować w kilku punktach odpowiadających 20%, 40%, 60%, 80% i 100% zakresu manometru. W każdym punkcie kalibracji, po ustabilizowaniu się ciśnienia, zapisz wartość ciśnienia przyrządu wzorcowego i wartość wskazania kalibrowanego manometru.

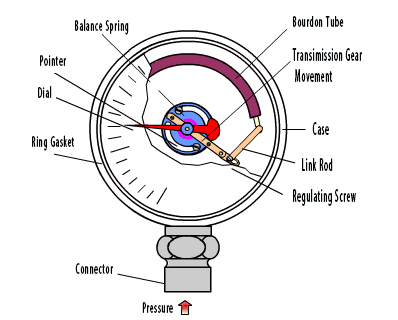

5. Obliczanie i korygowanie błędów: Oblicz błąd dla każdego punktu kalibracji. Jeżeli błąd przekracza dopuszczalny zakres, należy wyregulować skalibrowany manometr. W przypadku manometrów z rurką Bourdona dokładne dostrojenie można osiągnąć poprzez regulację współczynnika obrotu mechanizmu; w przypadku manometrów cyfrowych odpowiednie ustawienia parametrów można dostosować zgodnie z instrukcją.

6. Kalibracja błędu powrotu: Po zakończeniu kalibracji zakresu stopniowo zmniejszaj ciśnienie i powtarzaj kroki 4 i 5. Sprawdź błąd powrotu, czyli różnicę wartości wskazania podczas procesów narastania i opadania w tym samym punkcie kalibracji. Powinno to spełniać wymagania dotyczące dokładności manometru.

7. Zapis kalibracji: Zapisz wszystkie dane uzyskane podczas procesu kalibracji, w tym punkty kalibracyjne, wartości wzorcowe, zmierzone wartości kalibrowanego obiektu, błędy itp. Ułatwi to przyszłe zapytania i identyfikowalność.

Kalibrowane przetwarzanie

· Oznaczenia i certyfikaty: Manometry, które przeszły wzorcowanie powinny być oznakowane świadectwem wzorcowania, podającym datę wzorcowania, okres ważności itp. Jednocześnie należy wystawić świadectwo wzorcowania potwierdzające, że manometr został skalibrowany w określonych warunkach i spełnia odpowiednie wymagania dotyczące dokładności.

·Obróbka niezgodna z wymaganiami: Manometry, które nie zostały skalibrowane, powinny być wyraźnie oznakowane i odizolowane, aby zapobiec ich niewłaściwemu użyciu w procesach produkcyjnych lub testowych. W zależności od konkretnej sytuacji można je naprawić, wymienić itp.

Należy pamiętać, że kalibrację manometrów należy przeprowadzić zgodnie z odpowiednimi normami i przepisami obowiązującymi w każdym kraju. Personel kalibrujący musi posiadać niezbędne kwalifikacje i umiejętności. Co więcej, manometry należy regularnie kalibrować, aby mieć pewność, że zawsze zachowują dobrą dokładność i niezawodność.